En las tendencias del mantenimiento industrial se encuentra la necesidad de producir mejor, más rápido y con menos recursos, lo que equivale a mayor productividad. Este último término es entendido desde la definición de Adam Smith como la capacidad de producir una cierta cantidad de bienes con un conjunto de recursos dados, con un ahorro de tiempo, produciendo más y mejores bienes.

Desde los sistemas de recubrimiento en la fabricación o mantenimiento de estructuras metálicas para lograr la productividad se deben tener en cuenta estos cuatro elementos: la pintura como el medio principal para el control de la corrosión, la eficiencia que se puede lograr para proteger grandes proyectos a largo plazo, el tiempo que significa gran presión en la ejecución de los proyectos y la funcionalidad que otorgue la pintura en relación con el objetivo de la productividad.

Es así como los impulsores de la productividad en los sistemas de pintura son:

- Disponibilidad del acero.

- Tipo de equipo de aplicación de pintura.

- Configuración del taller de pintura y los niveles de mano de obra disponibles.

- Propiedades de los diferentes tipos de pintura.

- Tiempos de pintado entre manos / capas, buscando reducir el tiempo mínimo de pintado en las dos capas iniciales, para lograr un efecto significativo de productividad.

- Condiciones ambientales teniendo en cuenta el tiempo de curado químico y la evaporación del solvente en la pintura.

Históricamente los sistemas de pintura para la protección del acero han tenido una evolución que se evidencia desde los años 1980 – 1990, con sistemas de 2 capas: anticorrosivos y acabados alquídicos, pasando a los años 2000 – 2010 con sistemas de 2 capas: anticorrosivos epóxicos y acabados alquídicos que buscan mayor protección de la corrosión. En la actualidad se resalta el uso de recubrimientos alquídicos bifuncionales o autoimprimantes Epóxicos, que ofrecen un solo producto para prestar toda la protección, y se espera para el futuro el uso de nuevas tecnologías como Poliasparticos, Epóxicos 1 K (un solo componente), Poliuretanos 1 K(un solo componente), Acrílicos DTM (directo al metal) y pinturas base agua.

Comparemos sistemas de pintura para proteger el acero

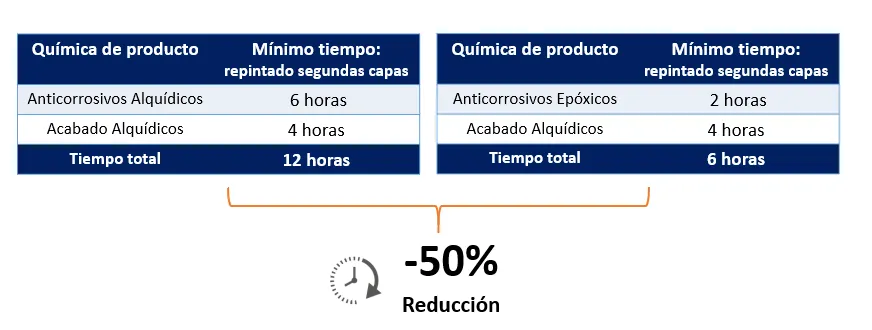

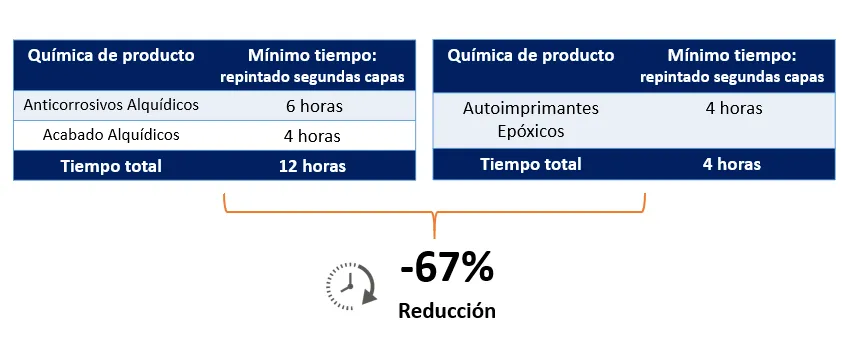

A continuación, se presentan tres comparativos de sistemas de pintura para la protección del acero, destacando la reducción de tiempos que se pueden lograr para una mayor productividad:

El primer caso es un sistema alquídico tradicional, usando un anticorrosivo y un acabado en dos capas diferentes. El mínimo de tiempo de repintado para segundas capas/ manos es de 12 horas. Comparado con un sistema combinado primario epóxico con acabado alquídico el tiempo total disminuye de 12 a 6 horas, reduciendo el proceso en un 50%

El segundo caso es el mismo sistema alquídico tradicional con anticorrosivo y acabado con mínimo de tiempo de repintado para segundas capas/ manos de 12 horas, que podría migrar a un sistema de autoimprimante (puede ser aplicada la pintura directamente al metal sin anticorrosivo adicional).

La pintura Acrílica para Mantenimiento de Pintuco también podría considerarse como sistema que aumenta la durabilidad, un autoimprimante que puede ser aplicado directamente sobre galvanizados, con un tiempo de secado entre 20 y 30 minutos.